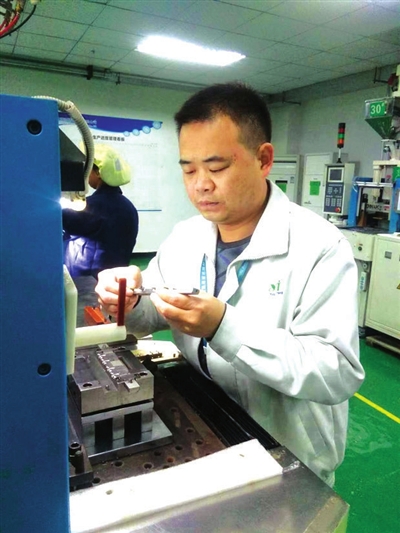

在湖北瀛新电子精密有限公司的成型车间,身着白色工装的胡胜平和其他同事似乎并没有太大的区别。但事实上,80后的他已经在电子行业摸爬滚打了20年。20年来,他练技修心、锐意进取,锲而不舍、追求卓越,每年都有十余项创新,成为公司当之无愧的首席技术专家,多次被公司评为“技术标兵”、“优秀技术人才”,并在2015年被授予“湖北省首席技师”称号。

就像胡胜平的名字寓意的那样:把每一件平凡的事情做好,就会不平凡;把每一件简单的事情做好,就会不简单。

“一个人专注一个领域,深耕细耘,不断积累,就一定能成为行业中的佼佼者!”回顾这20年的路,胡胜平感慨地说。

苦学不辍,炼就“火眼金星”

12月9日上午,位于通城县城的湖北瀛新电子精密有限公司的成型车间,流水线上方的灯把注塑机台照得明晃晃。机器轰鸣声中,注塑工人们一只只戴着白手套的手在生产线上来回翻飞,胡胜平在几条流水线间来回巡视,不时停下来观察注塑机显示屏上的参数,偶尔抓起品检员托盘里的耳机线翻来覆去地细看。来来去去,胡胜平每天的步数从来没有低于过10000步,“只有公司开会和中午吃饭的时候,我才有坐下来的时候。”胡胜平说。

身为课长,胡胜平每天上班第一件要事就是制订工作计划,把生产任务细分到每一个班、每一个人。分配的工作量工人要能胜任、产品品质要达标,还要考虑机械的承受度。每天下班,他要组织生产车间的技术员、操作工对产品制成不良率进行检讨、分析、改善,包括改良模具、优化参数,确保产品制成不良率降低到1%以下。

“注塑成型部门就像人体的肾一样,是一个承上启下的部门。如果这个生产环节出现问题,那么后面的所有工作都是在做无用功。在电子行业,注塑成型部门是整个生产线最大的技术点。要搞注塑成型,必须要懂模具设计、开发和改良,以及所有胶料的性能,只有这样才能搞好生产。”胡胜平说。

20年的从业经历,让胡胜平练出了“火眼金星”,随便拿一根耳机线,他一掂量就明白产品的技术难点、品质异常点在哪里;只要往注塑成型机边上一站,听一听气管响声和油压运作声,他心里就清楚这台机器是否稳定;把模具拿到手里一看,他就知道这个模具是不是利于员工操作,生产出来的产品是否品质稳定、还有没有可以改良的空间;一瞄员工的操作手式,他就会知道这个工人生产出来的产品会不会有异常,或者是遇到了什么困难。

偷师学艺,坚守基层20年

时间回到1999年,20岁的胡胜平与同乡一起南下深圳打工,进富士康成型车间做注塑。

与别的80后“讨厌”流水线、却“离不开”流水线不同,胡胜平并不满足于每天完成更多的工作任务,而是不知疲倦地学习注塑成型的知识。刚开始,工友防着他,不教他,他就偷偷地学,在生产中遇到什么问题,他就去观察别人的操作,别人下班休息了,他还在机台摸索、调试,并把一天所学用本子记下来,以便温故知新。

半年过去,胡胜平笔记记了三大本,注塑成型技术突飞猛进,并很快成长为注塑车间的技术管理人员,得到了上级领导的器重。

2009年,因要照顾家人,胡胜平从深圳回到通城发展,进入湖北瀛新电子精密有限公司。

刚进公司,胡胜平就遇到了难题。当时厂里接了一家知名外企的一个大单,但成型车间生产的产品不良率达到了12%,报废率高达6%,公司技术人员用了很多方法都没有找到原因。胡胜平不信邪,他到车间里一遍又一遍地核对注塑机机台的参数,对模具进行多次改良,仍然没有解决问题,思来想去,他突然想道:难道是线材有问题,导致成型的工艺受影响,造成高不良率?

想到这里,他立即跑到公司的电线部,请技术人员帮忙把线材进行改良。没想到线材改良后,产品的不良率直接降到了1%,报废率只有0.3%,领导和同事对胡胜平刮目相看。

从那时侯开始,胡胜平挂帅技术部,带领公司的技术人员走上了改革创新的道路。

服务生产,创新突破成乐趣

“别人喜欢钓鱼、打牌,我的兴趣爱好就是摸机器,它就像我的玩具,我一天到晚就想让它不断地升级、改良,变得更方便操作,生产效率更高。每当自己解决了问题、提升了生产的效率,我的内心非常快乐,那种成就感和自豪感无论什么都比不上!”胡胜平说。

今年年中,公司接了一个新项目单。这个产品的生产量很大,生产这种产品需要在一条生产线上要成型10次,这就意味着如果一次成型有1%的不良,10次成型累积起来就有10%的不良率,这样的产品是废品。

当时,有三家公司都在争着报价,客户在与公司谈合作时抛下一句话:“你们能生产出多少新产品,我们就要多少!”

胡胜平接到公司下达的任务后,带着四个技术员到模具车间跟着模具师傅一起搞模具设计、开发和制作,连续三天都睡在模具车间里。累了就趴在桌上睡,饿了就吃一桶泡面。经过不断改良模具和工艺,胡胜平他们终于生产出了达到客户要求品质的产品。

在投产的头一个月,成型车间生产压力也很大,模料在这台机器成型后,要立即传递到另外一台机器进行加工,两台机器中间相隔1.8米,需要一个人对模料进行传送。一个模料有三公斤重,工作量很大。胡胜平就想办法在两台机器中间加一套滑轨传输模料。那一个月,这一套滑轨为成型部节约了26%的人力,每天的产能达到15000 条。在瀛新电子生产了200万条量的时候,另外两家公司的日产量才2000-3000条。

客户对瀛新电子生产的产品外观、品质、性能和产量给予高度评价,并把升级版产品订单全交给瀛新电子做。

锲而不舍,薪火相传启后人

在公司,胡胜平有个外号叫“倔驴”。他有三倔,一是发现了技术难题解决不了,他就吃不下饭,睡不着觉,非要把问题解决了才放手;二是自己培养的徒弟达不到要求,他不讲情面,坚绝拒绝让其晋升为公司干部;三是成型车间的模具改良牵涉到公司的设备部、技术部、品管部、模具部,如果哪个部门不配合,他软泡硬磨,就算下班了也要把部门负责人拉回来,一起把问题解决了才罢休。

在生产的过程中,人是最难管的。胡胜平每天都要对工人进行专业操作培训,让他们熟练掌握操作的步骤、技巧;早、中、晚还要对员工进行三次安全培训,下班前有一个产能的达成、制成不良率的检讨、分析会。在巡视的过程中,胡胜平发现机台异常、人员异常、品质异常,会随时把他们叫下机台进行培训。

经过近10年的发展,湖北瀛新电子精密有限公司从最开初的只有20台成型机,没有技术人员,整个生产部门只有260多人,年产值只有几百万的工厂,成长为成型机增至180台,生产部人员达到了 1500人,公司去年年产值近5亿元,创税1亿元的上市公司。10年间,胡胜平为公司先后培养了13名成型技术专家,他也多次被评为公司优秀干部,年年获得提案改善奖、技术创新金点子奖,得到了公司的肯定。

瀛新电子是上市公司,胡胜平除了安排本部公司的生产,解决生产技术的难题,还要安排自己培养的技术人员支援东莞、广西、越南、印度等地的兄弟公司,解决技术难题,培训当地的工作人员。

什么样的人才能称得上是工匠?

“吃苦耐劳、务实工作、刻苦钻研、不断创新是工匠必备的素质。人只有不断地去解决问题,才能不断地提升自己的能力,积累经验。人只有不断创新,才能从工作中找到自己的快乐和价值,才会有成就感。”这就是胡胜平激励徒弟不断前行、不断成长的肺腑之言。