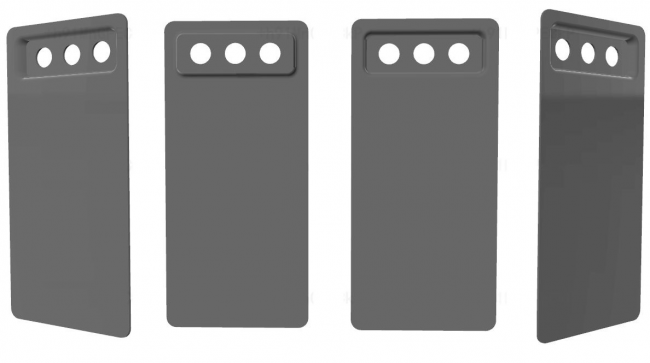

新型3D玻璃後蓋採用“四邊純平、中間攝像模組區域凸起”的創新造型。四邊純平設計延續了純平手機的簡潔風格,而中央區域的凸起結構通過精密3D加工實現,既為攝像頭模組騰出空間,又通過內部凸起優化機身內部佈局,為感測器、焦距調整等提供更大容差。這種設計在視覺上形成獨特的層次感,兼顧輕薄機身與功能擴展需求,成為高端旗艦機型回歸的主流選擇。

特殊3d工藝玻璃後蓋示意圖

工藝特點:冷磨與熱彎雙軌並行,精度挑戰極限

為實現局部凸起的結構,行業主要採用兩種工藝:

冷磨+CNC精雕:通過機械研磨塑造曲面,再以數控雕刻細化細節,工藝難度極大;

熱彎+CNC精雕:高溫軟化玻璃後塑形,結合精密雕刻提升精度,但對溫度控制和模具精度要求極高。 兩種工藝均需實現“0誤差”加工,確保內外曲面無縫銜接,避免應力集中導致的玻璃破裂風險。

加工難度:良率與成本的雙重壁壘

熱彎工藝瓶頸:玻璃受熱易不均,需精確控制溫度梯度(640-710℃),且模具損耗率高,推高成本;

曲面加工複雜度:CNC精雕需適應複雜曲面,拋光、印刷等工序難度倍增,良率普遍低於平面玻璃;

供應鏈協同:高精度設備、特種耗材(如耐高溫模具)依賴創新,進一步增加量產難度。

藍思科技(6613.HK)的技術優勢:工藝沉澱與規模效應

作為全球首家量產3D玻璃的企業,藍思掌握冷磨、熱彎、CNC精雕、曲面拋光等全流程技術,尤其擅長通過自主研發的“冷磨+CNC”工藝平衡精度與成本;

高良率控制:憑藉熱彎機自研技術(如專利“3D熱彎模具”)和工藝參數優化,其3D玻璃良率遠超行業平均水準;

產能規模領先:全球最大3D玻璃生產基地年產能超300億元,可快速回應大客戶訂單需求,形成規模壁壘。

新型3D玻璃的回歸不僅是外觀創新,更是對製造工藝的極致考驗。藍思科技憑藉深厚的技術積累、全產業鏈整合能力及規模化優勢,正推動這一高端設計從“嘗鮮”走向普及,為消費電子產品的差異化競爭注入新動能。